Его мощность в день — 1500 кубометров, в год — 450 тысяч кубометров. Его главная задача — производить материалы для строительства комфортного и доступного жилья. Его преимущество — в специальной технологии, которая полностью автоматизировала производственные процессы. Как работает один из лидеров по производству самого массового в стране материала для возведения прочных, теплых стен завод нового поколения — ДСК ГРАС? Подробности в видеоролике.

Холдинг «ГРАС» еще в 2008 году запустил программу строительства заводов по производству материалов из ячеистого газобетона автоклавного твердения. С тех пор компания реализовала два масштабных проекта. Один из них расположился недалеко от Самары. В соседнем Саратове завод «ГРАС» возвели всего за пару лет: уже в 2010-м предприятие выпустило свою первую продукцию — стеновые блоки, армированные изделия и плиты.

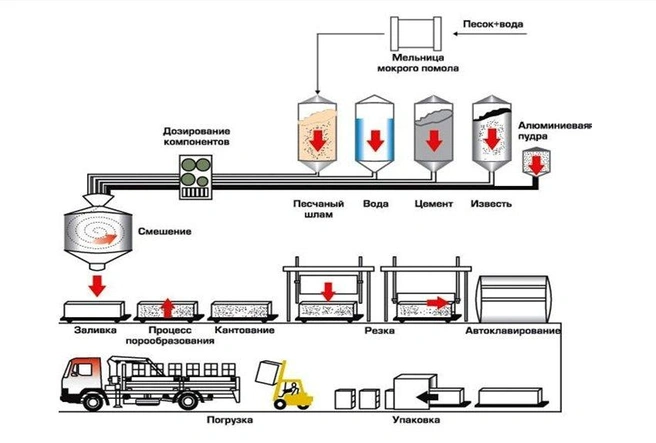

В состав продукции, которую выпускает завод, входит натуральное сырье. Основной ингредиент — высококачественный кварцевый песок. Его добывают на территории собственного месторождения в Саратовской области, в 4 километрах от завода, откуда он и попадает на предприятие. Далее завод осуществляет весь цикл изготовления блоков. Материал сначала замешивают, затем помещают в специальную форму, взбивают и ждут, пока смесь не станет пористой и объемной, как дрожжевое тесто. Особенность производства в том, что газобетон проходит автоклавную обработку, это специальная камера в атмосфере насыщенного пара под давлением около 12 бар при температуре 180–190 °C. Здесь будущий стройматериал выдерживается в течение 12 часов. За это время в блоках образуется уникальная кристаллическая структура, которая придает автоклавному газобетону его превосходные свойства, отличающие его от других видов строительных материалов, это позволяет материалу приобрести такие качества, как долговечность, огнестойкость, высокая прочность, хорошая звукоизоляция, теплоизоляция, морозостойкость, высокая паропроницаемость. И все эти характеристики продукт получает на выходе, после 24 часов производственного процесса.

Рациональное и безопасное производство продукции «ГРАС» обеспечила голландская компания Hess AAC Systems B. V. Завод оснащен технологической линией этого бренда. Она полностью автоматизирована и отличается повышенной надежностью и качеством выпускаемого материала. Кроме того, на предприятии работает собственная лаборатория, где специалисты проверяют и анализируют состав и качественные характеристики каждой партии продукции.

Сейчас на ДСК ГРАС в Саратове выпускают автоклавные газоблоки, отвечающие основным задачам коммерческого и частного малоэтажного строительства. Из них возводят как жилые дома, так и объекты общественного и промышленного назначения, с их помощью проводят реконструкцию облицовки, в многоэтажных зданиях — используют в качестве несущих и самонесущих элементов в наружных и внутренних стенах зданий и сооружений, а также в перегородках.

Блоки из автоклавного газобетона — это инновационный строительный материал с абсолютно натуральным составом, который сочетает в себе лучшие качества камня и дерева, отличается высокой экологичностью и превосходит другие материалы по ключевым показателям. Газобетонные блоки в зависимости от плотности делятся на теплоизоляционные (D300 B2.0) и конструкционно-теплоизоляционные (D350 B2.5 и В400 B2.5). Они подходят для возведения зданий и сооружений высотностью от 2 до 3 этажей и с любыми плитами перекрытия.

По данным Росстата, с 2013 года ячеистый газобетон автоклавного твердения стал самым массовым стеновым материалом, где обогнал по объёмам производства и продаж все виды кирпича, что говорит о лучшем соотношении цены, качества и комфорта построенного из газобетона жилья. Этот современный, качественный, удобный в использовании и доступный по цене материал завоевал заслуженную популярность в России.