В Самаре продолжается работа над проектированием и сборкой новой ракеты-носителя. «Союз-5» должен быть полностью готов уже в 2023 году. РКЦ «Прогресс» показал, как справляется с задачей, взяв курс на импортозамещение и отечественные инновации. Прямо сейчас на предприятии идет отладка и настройка новых установок для умной сварки и внедрение системы 3D-печати ракетно-космического оборудования. Подробности — в нашем материале.

РКЦ «Прогресс» — ведущее российское предприятие по разработке, производству и эксплуатации ракет-носителей среднего класса. Создано в 1996 году путем слияния Центрального специализированного конструкторского бюро (ЦСКБ) и самарского завода «Прогресс». Входит в госкорпорацию «Роскосмос». На предприятии разрабатывают конструкторскую документацию на ракеты-носители среднего класса и космические аппараты дистанционного зондирования Земли, изготавливают комплектующие, детали, узлы, блоки, проводят испытания ракетно-космической техники.

Работа над новой ракетой идет в условиях санкций, под которые самарский ракетно-космический центр «Прогресс» попал в марте 2022 года. Однако для предприятия это не стало препятствием. Во-первых, «Союз-5» изначально задумывался как полностью отечественный носитель. Во-вторых, предприятие уже 8 лет успешно справляется с импортозамещением.

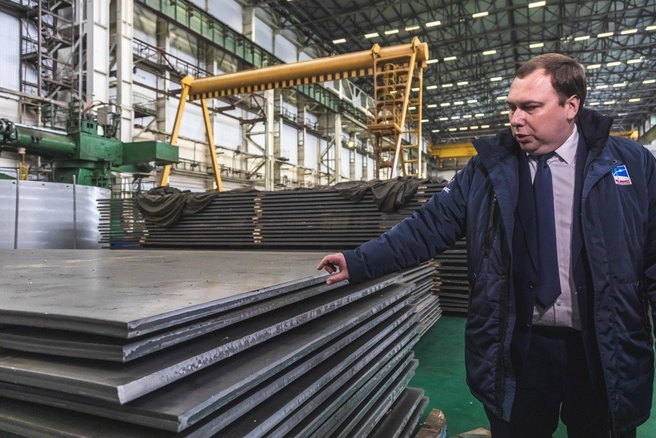

— Завод работает в условиях санкций с 2014 года. И все ограничения, которые вводятся сейчас дополнительно, никак не сдерживают наши производственные процессы. Для нас — это вызов. Это поиск технических и принципиальных решений в производстве ракет-носителей. И мы находим эти решения, делая всё, чтобы ежегодно модернизировать нашу площадку, — рассказал первый заместитель генерального директора — главный инженер РКЦ «Прогресс» Евгений Лукин.

Одним из таких решений стало внедрение установок для сварки трением с перемешиванием. Оборудование специально для РКЦ изготовили по особому техническому заданию на заводе «Сеспель» в Чебоксарах.

Как пояснил Евгений Лукин, технология сварки трением с перемешиванием — не новая. Но теперь его адаптировали для сварки на больших толщинах. В данном случае — порядка 25 миллиметров.

— Для того, чтобы мы создавали перспективные ракеты-носители, которые удовлетворят требования заказчика, мы должны варить такие толщины. Сварка трением с перемешиванием для этого более подходящая технология, чем традиционные методы аргонной сварки: новая для космической отрасли технология обеспечивает более высокую прочность сварного шва. Причем он будет всего на 10% менее прочной, чем сам материал, — пояснил главный инженер завода.

Сварка трением с перемешиванием представляет собой процесс образования неразъемного соединения в твердой фазе посредством установления межатомных связей между соединяемыми частями за счет их нагревания, пластического деформирования и перемешивания вращающимся сварным инструментом.

Параллельно на «Прогрессе» внедряют аддитивные технологии. Так, на предприятии появился первый в России 3D-принтер, который позволяет изготовить детали для ракетно-космической техники. Например, титановые шар-баллоны для топливной системы ракет-носителей.

— При традиционном механическом или так называемом субтрактивном производстве материал удаляется из заготовки или отливки. Аддитивная технология принципиально отличается тем, что послойное формирование изделия нужной геометрии происходит в пространстве — путем подачи материала и энергии в определенную точку, — пояснил заместитель главного инженера, начальник испытательного центра АО «РКЦ «Прогресс» Виталий Жуков.

Процесс происходит в специальной вакуумной камере. Она оснащена системой перемещения изделия, системой перемещения электронной пушки, системой подачи проволоки и системой управления. Всё — отечественное, включая программное обеспечение.

— Как происходит печать заготовки: в точку подается электронный луч. Он формирует ванну расплава, в которую подается проволока. При этом изделие вращается и с каждым последующим оборотом перемещается по одной или нескольким координатам. Причем изделие может осуществлять вращение как вокруг своей оси, так и с отклонением на определенный градус. Так можно изготовить изделия практически любой формы, — отметил Виталий Жуков.

При аддитивной технологии коэффициент использования материала — максимальный. Это означает очень хорошие экономические показатели с точки зрения рентабельности готовой продукции, ее конкурентоспособности. Кроме того, софт, который ее сопровождает, позволяет сохранять программу печати той или иной детали. А в дальнейшем — воспроизвести. По сути, это гарантирует технологическую цепочку замкнутого цикла.

Работа над «Союзом-5» идет в полном соответствии с графиком. Как отметил губернатор Дмитрий Азаров, всё, что задумано в качестве производственной программы на 2022-й и последующие годы, реализуется по утвержденным планами.

— Аэрокосмическая промышленность, научные разработки — залог достижения будущих побед. Устойчивая работа ведущего предприятия Роскосмоса — РКЦ «Прогресс» — позволяет чувствовать себя уверенно огромному количеству трудовых коллективов, которые являются участниками этой кооперационной цепочки, — подчеркнул глава региона.